Bedre udsug med et sundt arbejdsmiljø og lavt energiforbrug

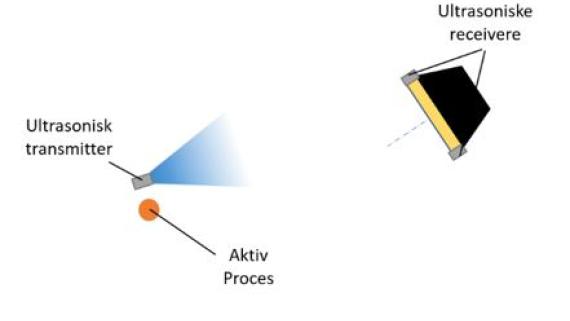

For aktivt at kunne regulere luftudsuget til en industriel proces, er der brug for at kende afstanden mellem udsugningshovedet og den aktive proces, som illustreret på illustrationen.

Et ELFORSK-projekt udvikler nye intelligente procesudsug, som sikrer et bedre udsug med et sundt arbejdsmiljø med lavt energiforbrug.

Projektet udvikler og demonstrerer nye intelligente løsninger til procesventilation, der medfører minimering af luftmængder samtidig med at der fastholdes et sikkert arbejdsmiljø.

Reducerede luftmængder medfører mindre anlæg, mindre energiforbrug til lufttransport og nye effektive muligheder for luftrensning, varmegenvinding og recirkulation. De intelligente løsninger omfatter dels intelligente procesudsug, dels intelligent styring af procesventilation i samspil med rumventilationen.

Test ved svejseprocesser

I projektet er der igangsat et arbejde, der skal udvikle et intelligent procesudsug, der kan anvendes ved svejseprocesser eller andre processer, hvor det er nødvendigt af bortlede gasser eller andet af hensyn til arbejdsmiljøet.

Udvikling af koncept for et intelligent procesudsug

Det første koncept for et intelligent procesudsug var baseret på to sensorer, - en laser og en varmesensor, der henholdsvis målte afstanden mellem processen og udsugningsstedet, og målte positionen af processen. Kombinationen af de to sensorer skulle anvendes til at justere luftmængden i udsugningen og give signal til brugeren, hvis udsugningsstedet er for langt fra processen.

Det viste sig desværre ikke muligt at måle afstanden mellem processen og udsugningen tilstrækkeligt præcist med dette koncept. Derfor afprøves nu et nyt koncept baseret på fire akustiske sensorer (lydmålere), der detekterer positionen af og afstanden til den proces hvorfra der skal udsuges. De akustiske sensorer er monteret i udsugningshætten, og der er placeret en lydgiver på svejsepistolen eller ved processen.

Prototyperne testes

Den første prototype der blev bygget, virkede mere eller mindre fejlfrit under normale forhold. Prototypen blev testet med både elektrodesvejsning og skæring med vinkelsliber. I begge tilfælde blev afstandsmålingerne for upræcise på grund af variationer i lydbilledet fra processen. Derfor er det besluttet at bruge en ekstra akustisk sensor for redundans, da dette tillader filtrering af fejlmålinger. Der pågår pt. tests af dette koncept inklusive programmering af de algoritmer, der anvendes til beregning af afstanden imellem proces og udsug. Konceptet er under afprøvning på en svejsestation hos Novenco, der deltager i projektet.

Søren Draborg, Teknologisk Institut er projektleder og projektet er samfinansieret af ELFORSK programmet, FAV og VELTEK samt Teknologisk Institut, og udføres i perioden den 1. april 2020 til den 31. december 2021.